Unsere Verfahren

RapidTooling (RT)

Unsere Verfahren

- Selektives Lasersintern (SLS)

- Powder Bed Fusion (MJF/SAF/HSS)

- Stereolithographie (SLA)

- PolyJet (PJM)

- Fused Deposition Moulding (FDM/FFF)

- Vakuumguss (VAC)

- Modellbau

- Zerspanende Bearbeitung

- RapidTooling (RT)

- Selektives Laserschmelzen (SLM)

- Metallguss

- Messtechnik

- CAD, fertigungsgerechte Bauteilkonstruktion & Reverse Engineering

- Kunststoffschulung & Weiterbildung

- Forschung & Entwicklung

Vorteile vom Kleinserien-Spritzguss / RapidTooling (RT)

- Sie benötigen schnell seriennahe Prototypen oder eine Kleinserie aus üblichen Thermoplasten im Spritzguss?

- Sie suchen nach einer wirtschaftlichen Kunststoffspritzguss-Kleinserie bis zu mehreren tausend oder zehntausend Teilen?

- Sie brauchen belastbare Bauteile mit vergleichbarer Lieferzeit von 3D-Druck Bauteilen?

- Sie möchten langwierige Lieferzeiten und Abstimmungen mit „Werkzeugmachern für Stahlwerkzeuge“ und „Serienspritzgieser“ vermeiden?

- Sie möchten hier vor Ort mit kompletter Wertschöpfung in Deutschland (Automobilmetropolregion Stuttgart) und schnellen Reaktionszeiten sowie flexiblen Abläufen beschaffen?

In der Regel arbeiten wir mit standardisierten Aluminium-Werkzeugeinsätzen, die bei uns im Haus zu nächst wuf unseren Bearbeitungszentren hergestellt und danach auf unseren Spritzgussanlagen mit Schließkräften von 100 bis 450t abgemustert werden. Daraus resultiert eine zeitnahe Fertigstellung der Aufträge und eine schnellst mögliche Durchlaufzeit.

Innerhalb kürzester Zeit sind filigrane aber auch große Bauteile in gängigen Serienwerkstoffen (Thermoplasten) herstellbar. Zudem sind 2K Bauteileoder Bauteile mit anschließender Montage, wie auch Oberflächenstrukturen nach DIN VDI 3400 möglich. Typische Losgrößen sind bei Handentnahme im vierstelligen Bereich aber auch größere Stückzahlen mit teilautomatisiert oder mit mehreren Kavitäten möglich.

Ein beispielhafter Projektablauf, der komplett an unserem Standort Heimsheim bei Stuttgart durchgeführt wird

Eine Anfrage bei uns ist kinderleicht! Sie brauchen eigentlich nur eine *.step Datei und die ungefähren Stückzahlen s den Ihnen vorschwebenden Materialwunsch. Sollte Ihr Bauteil relativ einfach sein, lassen sich Anforderungen schnell abstimmen. Bei komplexeren Bauteilen mit mit Form- Lagertoleranzen oder Oberflächenanforderungen empfiehlt es sich auch eine Zeichnung zu erstellen. Sollten Sie weder CAD Daten noch über spezifische Materialkenntnisse verfügen auch kein Problem, denn unsere Konstrukteure oder Spezialisten beraten Sie gerne in Form eines Workshops.

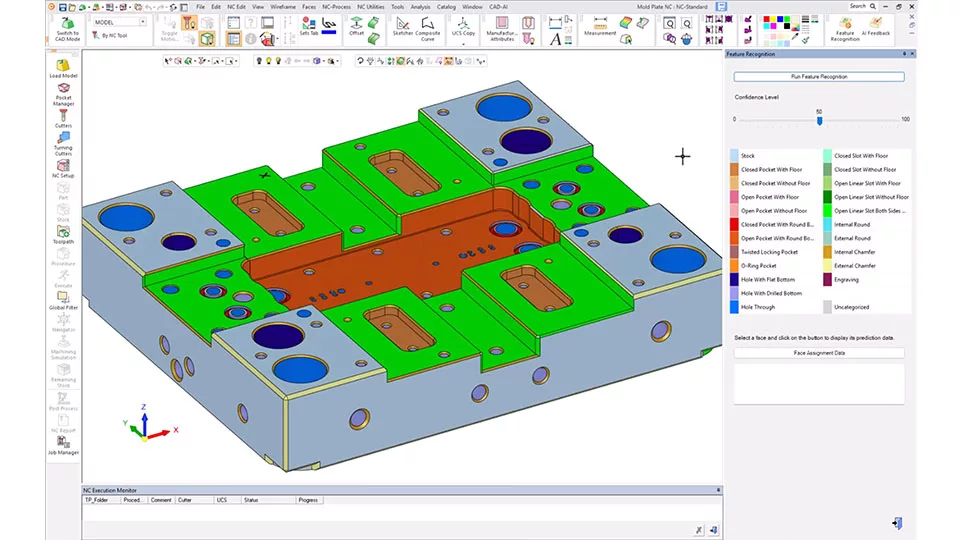

Die Grundlage jedes unserer Angebote ist eine Herstellbarkeitsanalyse, welche auf digitale Prozesse und viel Erfahrungswissen unserer Werkzeugkonstrukteure und Spritzgießer beruhen. Jedem Angebot liegt also ein Werkzeug- und Entformungskonzept zugrunde um Herstellungskosten des Werkzeuges auf der einen Seite und Zykluszeiten der Bauteilfertigung auf der anderen Seite abschätzen zu können. Sollten Daten noch nicht fertigungsgerecht sein, so erhalten Sie von uns zumindest ein Richtpreisangebot und gehen mit Ihnen bei Bedarf gerne in einem Workshop mit Ihnen durch oder helfen Ihnen auch gerne durch unser Know-How bei der spritzgussgerechten Bauteilkonstruktion.

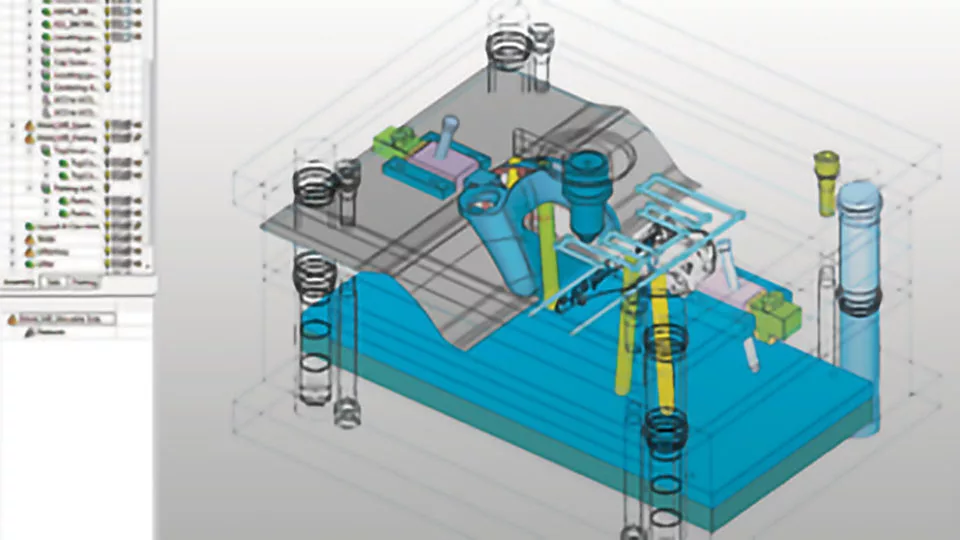

Sobald der Kunde sein „GO“ gegeben hat, starten unsere Werkzeugkonstrukteure mit Ihrer Arbeit. Abhängig von z.B. Toleranzen, Entformungskonzept, Material und vielen anderen Gesichtspunkten entwickeln Sie das optimale Werkzeugkonzept und die Projektanforderungen in der Realität umzusetzen. Dieser Arbeitsschritt wird am Ende durch ein Vier-Augen Prinzip abgesichert. Das heißt, dass das Werkzeug for Start der Fertigung von einem Kollegen geprüft und freigegeben wird.

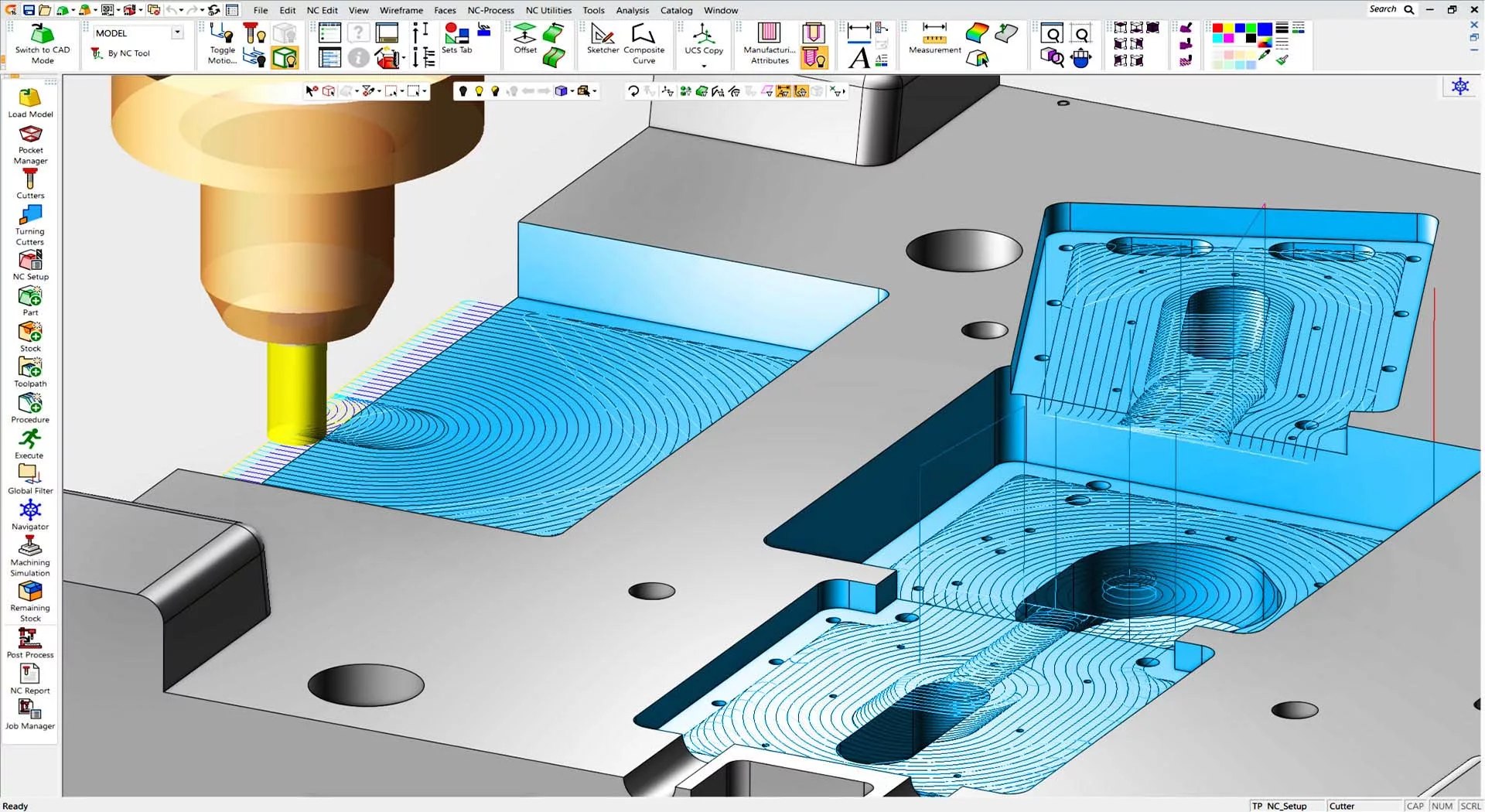

Ist die Werkzeugkonstruktion intern freigegeben geht es im nächsten Schritt weiter zur CAD/CAM Programmierung damit die entsprechenden Maschinenprogramme für unsere 3- bis 5-Achs Bearbeitungszentren geschrieben werden können. Das ist ein routinierter Schritt bei uns, benötigt aber auch einiges an Know-How, denn nur mit den richtigen Frässtrategien kommt man schnell&kosteneffizient an masshaltige Werkzeuge und somit auch Bauteile.

Spritzgusswerkzeuge bestehen aus verschiedensten Bauteilen. Nicht alle davon werden von uns gefräst. Beispielsweise werden Auswerferstifte als Normteil bestellt, von unseren Werkzeugmachern in die richtige Länge gebracht und wenn nötig auf die Oberflächenkontur angepasst. Zudem wird das Werkzeug hier erstmalig zusammengesetzt und anschließend touchiert. Nur so lassen sich perfekt aufeinander abgestimmte Werkzeugbestandteile realisieren.

Auf dem Bild aus unserem Technikum kann man gut unseren Arbeitsablauf erkennen. Links die bearbeitungszentrem zum Herstellen der Werkzeugformen und -einsätze. Hinten unsere Werkzeugmacher und auf der rechten Seite die Spritzgussmaschinen. Diese sind alle vollelektrisch um perfekte Prozessstabilität zu erreichen. Hier werden die Bauteile dann auf der geeigneten Anlage gespritzt. Unsere Anlagen sind nach Zuhaltekraft und Einspritzvolumen gestaffelt ausgelegt, so dass immer eine passende Anlage zur Verfügung steht.

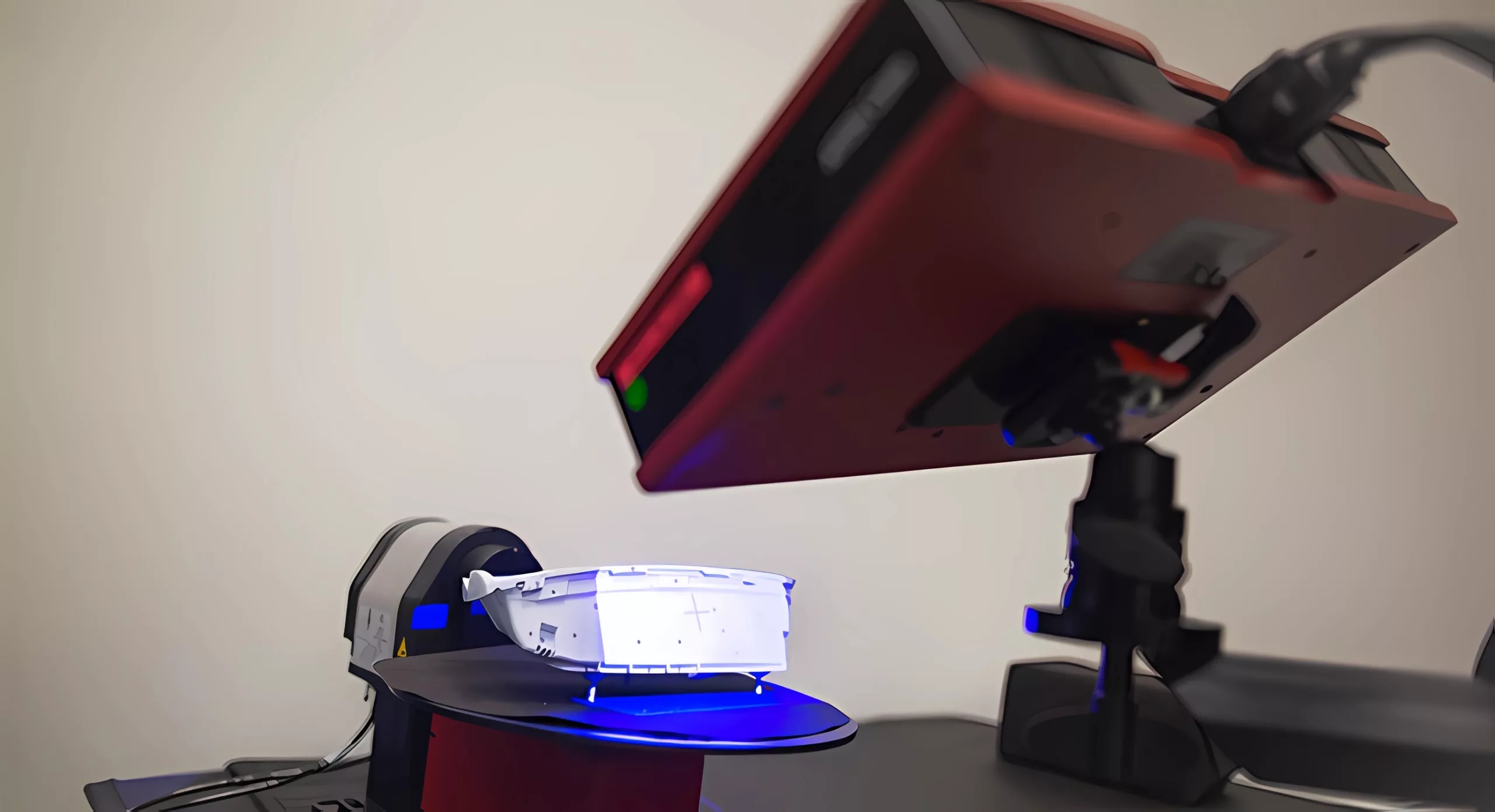

Um jederzeit die Qualität unserer Fertigung überprüfen zu können befindet sich im klimatisierten Büro direkt neben der Fertigung unser Messlabor. Hier können wir auch Erstbemusterungen (EMPB) angelehnt an VDA Stufe 0, 1, 2 oder nach Vorlage unserer Kunden erstellen. Unser Messraum ist mit zwei Streiflichtprojektoren zur optischen Oberflächenerfassung und eine taktile Messmaschine ausgestattet. Darüber hinaus steht noch ein Gerät zur Messung der Oberflächenrauheit und eine Vielzahl unterschiedlichster Messnormalien zur Verfügung. Und sollte ein Bauteil nicht ohne weiteres optisch oder taktil erfassbar sein, so haben wir einen etablierten Ablauf mit einem Dienstleister für industrielle Computertomographie (CT). Nach der Bauteilerfassung können wir wie gewohnt die Bauteile in unserer Carl-Zeiss Softwaresuite (ehemals GOM) auswerten. Mehr Infos zu unserem Messraum finden sie hier.

Sind alle QM-Themen durchlaufen, landen die Bauteile in unserem Teilefinish. Dort werden zum Beispiel Angüsse abgetrennt oder die Bauteile nach Kundevorgabe etikettiert und/oder sicher verpackt. Nur so gehen die Teile auf den Weg zu unseren Kunden oder deren Auftraggebern…

Unsere Anlagen

Materialdaten

Für den Spritzguss steht eine Vielzahl von allen gängigen thermoplastischen Serienwerkstoffen von verschiedenen

Herstellern mit unterschiedlichsten Materialeigenschaften zur Verfügung.

Aufgrund der Vielfalt der Materialien bieten wir Ihnen gerne an, Sie ausführlich zu beraten.

Referenzen

Mit dem evation Antrieb präsentiert FAZUA ein elektrisches Antriebssystem, das sich vor allem an sportive Ansprüche richtet und dabei dennoch das natürliche Fahrgefühl eines unmotorisierten Fahrrads vermittelt. Das bereits für die Auslieferung vorgesehene eBike stellte jedoch einen Weiterentwicklungsbedarf fest, der unter normalen Umständen keine termingerechte Auslieferung erlaubt hätte. cirp konnte hierbei mit dem Rapid Tooling-Verfahren maßgeblich unterstützen. Mit kleinen entscheidenden Anpassungen wurde das Bauteil so optimiert, dass innerhalb einer Woche sowohl das Spritzgusswerkzeug für die Hart- wie auch die darauf abgestimmte Werkzeugkonstruktion für die Weichkomponente umgesetzt und bemustert werden konnte. Innerhalb dieser Zeitspanne wurden zudem die ersten 1.000 Teile der bis heute gesamt 15.000 2-Komponentenbauteile hausintern gefertigt.

Projekt: cirp-EXPRESS 2K-Serienwerkzeug innerhalb nur einer Woche

Material: 2K Komponenten (hart/weich)

ndividuell verstellbare Produktelemente ermöglichen eine bequeme Passform für den Endkonsumenten. Mehrere Verschlussreihen unterstützen zudem in der Weitenregulierung und sorgen für einen Ausgleich bei Materialermüdung. Aktuell fertigt die cirp auf ihren Spritzgießmaschinen Verschlusselemente in den Farben transluzent weiß und blau. Die Endposition der Funktionsbauteile lässt sich leicht und sicher durch eine lösbare Klipp-Verbindung festlegen. Der Kontakt mit heißem Wasser wie auch das Waschen in der Waschmaschine zur Reinigung ist problemlos möglich.

Projekt: cirp-EXPRESS 2K-Serienwerkzeug innerhalb nur einer Woche

Das Start-up-Unternehmen aucobo aus Stuttgart bietet führende menschen-orientierte smart-wearable Lösungen für das industrielle Shopfloor Managemenent an. Die automatisierte und intelligente Informationsverteilung ermöglicht durch die neue Art der Vernetzung von Mensch und Maschine eine deutlich effektivere Zusammenarbeit und sorgt für eine flächendeckende Digitalisierung in der Produktion und Logistik. Die zusammengefassten Informationen werden per Smartwatch direkt auf das Handgelenk übermittelt. Eine Schutzhülle soll das Endgerät vor Beschädigungen und Schmutz in den Produktionsbereichen zuverlässig schützen. Als Projektpartner unterstützt cirp das Unternehmen bei der Fertigung der Hülle mit ihrem kompletten Leistungspaket von der 3D Digitalisierung und Konzeption über die Auswahl von Werkstoff und Technik bis zum fertigen Produkt. Der erste Prototyp wurde in TPU gefertigt. Das Serienteil wird aktuell mit einem hautverträglichen Material im Spritzgussverfahren hergestellt.

Projekt: cirp-EXPRESS 2K-Serienwerkzeug innerhalb nur einer Woche